دلیل اصلی برای حفظ تمیزی تجهیزات، جلوگیری از آلودگی متقابل (Cross-contamination) و ناخالصی در محصولات است. مرزهای معتبرسازی تمیزکاری باید بر سطوح در تماس مستقیم با محصول متمرکز باشند. در حالی که نیازی به معتبرسازی سطوحی که با محصول تماس ندارند وجود ندارد، این سطوح باید دارای دستورالعملهای مشخص بوده و از نظر تمیزی ظاهری بررسی شوند. این سطوح باید از نظر ظاهری پاکیزه (VC) باشند. در ادامه به مروری سریع بر نکات کلیدی و مهم راهنمای ISPE (Cleaning Validation

Lifecycle – Applications, Methods, and Controls) می پردازیم.

۱. چارچوب مقرراتی و اصول کلی

معتبرسازی تمیزکاری مطابق با الزاماتGMP و دستورالعملهای نهادهای نظارتی انجام میشود. رویکرد مبتنی بر ریسک به عنوان یک اصل کلیدی در cGMP مطرح است و اسناد جدید شامل محدودیتهای مواجهه بر اساس سلامت (HBELs) برای تعیین حدود مجاز باقیماندهها هستند. مقدم بر اینها، تمیزی ظاهری یک انتظار رایج از دیدگاه مقرراتی است و در تمیزکاریهای روزمره بهعنوان معیار اصلی در نظر گرفته میشود.

۲. برنامهریزی و استراتژی

یک برنامه جامع معتبرسازی تمیزکاری (CVMP) میتواند در مرحله طراحی (مرحله ۱) تهیه شود و جنبههای مرتبط با معتبرسازی تمیزکاری را پوشش دهد. CVMP اصول مربوط به ارزیابی تجهیزات، تأسیسات، سیستمها و فرایندهای تمیزکاری را تشریح میکند و برنامهای برای دستیابی و حفظ وضعیت معتبرسازیشده ارائه میدهد. اطلاعات مربوط به CVMP میتواند بخشی از برنامه جامع معتبرسازی (VMP) باشد.

موارد کلیدی برای تعریف و مستندسازی شامل:

• یک استراتژی معتبرسازی مشخص

• شرح فلسفه و رویکردهای معتبرسازی (مثل رویکرد خانوادگی، بدترین شرایط، چرخه عمر)

• ساختار سازمانی، مسئولیتها و نقشها

• شرح تأسیسات و فرایندهای تولید

• راهنمای تعیین و توجیه معیارهای پذیرش

• فهرستی از وضعیت احراز صلاحیتها (تجهیزات، تأسیسات، اجزا)

رابین داروک، پیشرو در ارئه خدمات معتبرسازی تمیزکاری

پروتکل معتبرسازی تمیزکاری مختص هر محصول و روش است تا شواهد لازم برای معتبرسازی جمعآوری شود و باید شامل موارد زیر باشد:

• روش تمیزکاری مورد بررسی و توجیه آن

• محصولات مشمول، شامل گروهبندیها

• مشخصات تجهیزات و سطح تماس

• مواد باقیماندهای که باید حذف شوند

• مواد شوینده و ضدعفونی کننده استفادهشده

• تعداد دفعات اجرا با دلیل و طول دوره کمپین

• پارامترهای تمیزکاری و CPPها (پارامترهای بحرانی فرایند)

• زمان نگهداری پس از تمیزکاری (CHT) و قبل از آن (DHT)

سطح موردنیاز برای معتبرسازی باید با استفاده از رویکرد مبتنی بر ریسک تعیین شود.

۳. توسعه فرایند تمیزکاری

درک درست از فرایند تولید، شامل دماها، زمانهای نگهداری و شرایط محیطی، کمک میکند تا اثر آنها بر ویژگیهای باقیمانده شناسایی شود. نوع آلودگی موجود و جنس تجهیزات (MOC) باید همزمان در نظر گرفته شوند. میتوان از یک ماتریس تجهیزات برای گروهبندی و تحلیل استفاده کرد.

باید گزینههای موجود برای فرایند تمیزکاری و محدودیتهای آن (نظیر آب، اتوماسیون، pH، دما، مراحل ضدعفونی و محدودیتهای DHT) بررسی شود.

پارامترهای بحرانی فرایند تمیزکاری که مستقیماً بر اثربخشی آن تأثیر دارند باید شناسایی شوند. هدف این است که دامنه عملیاتی بهینه برای این پارامترها تعریف شده و نقاط شکست مشخص شوند. میتوان از روشهای طراحی آزمایش (DOE) برای این منظور استفاده کرد.

در محصولات مایع، رسیدن به سرعت جریان کافی (مثلاً ۱.۵ متر بر ثانیه) جهت شستشوی مؤثر اهمیت دارد، اما در محصولات ویسکوز ممکن است نیاز به همزدن یا چرخش همزن برای تمیز شدن سطوح داخلی باشد.

مواد شوینده:

• شویندههای قلیایی برای بیشتر APIها و مواد جانبی مؤثرترند.

• شویندههای اسیدی برای برخی مواد مؤثرند، شویندههای خنثی نیز گاهی کاربرد دارند.

• استفاده از یک شوینده مشترک برای تمام تمیزکاریها ایدهآل است چون فرایند و معتبرسازی را ساده میکند.

• شویندههای کمکف، سازگار با CIP و COP، برای شستشوی دستی نیز مناسب هستند.

• ترکیبات شوینده ممکن است شامل بازها، اسیدها، سورفکتانتها، پراکندهکنندهها، عوامل کیلیتکننده، حلالها و عوامل اکسیدکننده باشد.

• سورفکتانتها به حلسازی، امولسیون و پراکندگی کمک میکنند.

زمانهای نگهداری (Hold Times):

• DHT (زمان نگهداری در حالت آلوده): استاندارد خاصی ندارد و با نظر گروه عملیاتی تعیین میشود. بین ۱ ساعت تا ۳۰ روز متغیر است، معمولاً بین ۳ تا ۷ روز است. شرایط میکروبی و وضعیت تجهیزات باید در نظر گرفته شود.

• CHT (زمان نگهداری پس از تمیزکاری): مدت زمانی است که تجهیزات تمیز میتوانند بدون استفاده باقی بمانند.

CIP (اتوماتیک) در مقابل COP/دستی:

• CIP: شامل دستگاههای اسپری ثابت یا چرخشی است. نازلهای ثابت با فشار ۱ تا ۲ بار کار میکنند. نازلهای طراحیشده با مدلسازی CAD برای نقاط سخت، مؤثرند. نازلهای چرخشی نیاز به حسگر و نگهداری دارند. فاز Drain برای تخلیه کامل محلول مهم است.

• COP و ایستگاههای شستشو: امکان شستشوی سطوح داخلی و خارجی را فراهم میکنند. معتبرسازی آن شبیه CIP است مشروط به ارائه توجیه (مثل الگوی بارگذاری مستند).

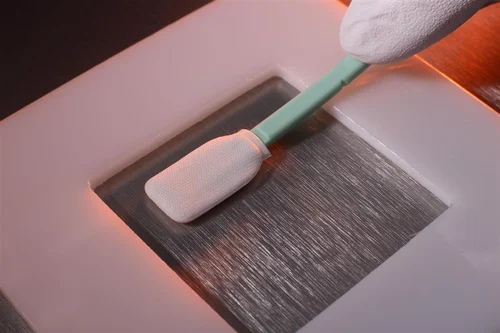

• شستشوی دستی: بیشتر برای قطعات کوچک یا خارجی استفاده میشود، مثل نازلهای پرکننده. در این نوع شست و شو؛ آموزش برای کاهش تغییرپذیری بین اپراتورها الزامی است.

۴. مرحله دوم؛ احراز صلاحیت فرایند تمیزکاری

شامل اجرای برنامهها، احراز صلاحیت تجهیزات، بررسی آمادگی منابع، تأیید نمونهبرداری، آموزش پرسنل، اجرای پروتکلها و صدور گزارش نهایی است. اجرای PPQ نیازمند پروتکلهای تأییدشده است. نتایج ممکن است نیاز به بازگشت به مرحله توسعه (مرحله ۱) داشته باشند.

هرگونه انحراف یا عدم رسیدن به معیار پذیرش باید مطابق با روشهای بررسی، آنالیز شده و اقدامات اصلاحی انجام شود.

۵. معیارهای پذیرش و نمونهبرداری

رویکردها شامل کنترل بیوباردن، اندوتوکسین، باقیماندهها و یکنواختی فرایند است. معیارها بسته به نوع ماده موثره و تکنولوژی تولید (مثلاً استریل) متفاوت هستند. معیارهای جایگزین در صورت توجیه علمی و تأیید قابل قبول هستند.

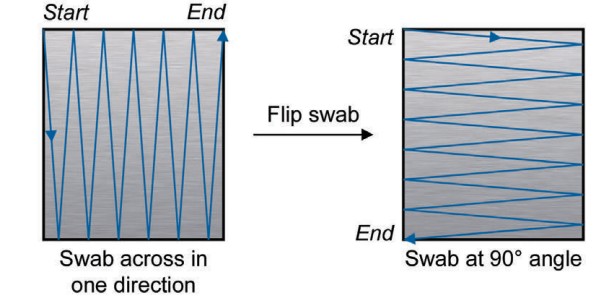

نمونهبرداری:

• روشهای رایج: سوآب (Swab) و رینز (Rinse)

• آزمایش رینز نهایی به تنهایی و بهدلیل رقیق شدن زیاد کافی نیست.

• قطعات باید به صورت جداگانه نمونهبرداری شوند.

• محاسبات شامل MACO، SSA، حجم رینز، Recovery Factor و سطح تجهیزات است.

بازرسی ظاهری (VI):

• باید سطوح از نظر ظاهری پاک باشند. حد باقیمانده ظاهری (VRL) بر اساس کوپنهای فولاد ضدزنگ اسپایکشده تعیین میشود.

• فاصله ایمن بین VRL و حد ایمنی باید به اندازهای باشد که تغییرات بین اپراتورها را جبران کند.

• اپراتورها باید آموزشدیده باشند و بررسی توسط دو نفر انجام شود.

• عوامل تأثیرگذار شامل جنس سطح، نور، فاصله، زاویه دید، تفاوت افراد و حلال است.

• پاک کردن نهایی با حلالی مثل IPA 70% میتواند به تشخیص رنگ کمک کند.

جنبههای میکروبیولوژیکی (بار میکروبی و اندوتوکسینها):

• اندازهگیری و مستندسازی سطح طبیعی یا نرمال بار میکروبی در تجهیزاتی که قرار است تمیز شوند، اهمیت دارد زیرا به تعیین کنترلهای مناسب برای بار میکروبی کمک میکند.

• محاسبه حدود قابل قبول میکروبیولوژیکی مشابه معتبرسازی شیمیایی تمیزکاری است و بر پایه سطح آلودگی قابل قبول و کوچکترین اندازه بچ انجام میشود.

• برای محصولات غیر استریل، یک ضریب ایمنی اعمال میشود زیرا تجهیزات پس از تمیزکاری استریل نمیشوند و این میتواند منجر به افزایش سطح بار میکروبی در طول مدت نگهداری پس از تمیزکاری (CHT) شود.

• الزامات قانونی مشخصی برای حدود بار میکروبی یا اندوتوکسین پیش از تمیزکاری وجود ندارد، اما انتظار میرود که فرایند تمیزکاری حداقل کاهش ۲ تا ۳ لگاریتمی (log) از پیش از تمیزکاری تا پس از آن را نشان دهد.

• حدود قابل قبول میکروبی برای آب تزریقی (WFI) برابر با حداکثر 10 CFU در هر 100 میلیلیتر است. حدود اندوتوکسین قابل قبول برای WFI برابر با حداکثر 0.25 EU در هر میلیلیتر است.

• حدود اندوتوکسین به ازای واحد سطح را میتوان با استفاده از سطح داخلی تجهیزات، مقدار محصول، و مشخصات WFI محاسبه کرد.

• بازیابی اندوتوکسین از موادی مانند پلیپروپیلن میتواند دشوار باشد، زیرا لیپوپلیساکاریدها (LPS) به این مواد متصل میشوند. ممکن است نیاز به توسعه محلولهای استخراج اختصاصی برای مطالعات بازیابی در پلاستیکها و پلیپروپیلن باشد.

۶. مرحله سوم؛ تأییدیه و پایش مستمر

پس از جمعآوری تعداد کافی داده (از معتبرسازی و پایشهای روتین)، یک برنامه برای پایش پیوسته و تحلیل روند عملکرد تمیزکاری اجرا میشود.

توانمندی فرایند (Process Capability):

• توانایی فرایند را میتوان از طریق ارزیابی قابلیت فرایند تمیزکاری و پایش عملکرد آن سنجید.

• شاخص CpU، حد تمیزکاری را با میانگین و انحراف معیار دادههای باقیمانده مقایسه میکند. مقدار CpU برابر 1.0 نشاندهنده یک فرایند توانمند و بالاتر از 1.3 نشاندهنده یک فرایند با قابلیت بالا و پایدار است.

• هر چه مقدار CpU بیشتر باشد، احتمال اینکه بقایا از حد ایمنی (SL) فراتر نرود، بیشتر است و این اطمینان میدهد که فرایند در کنترل آماری باقی میماند.

• برای آنکه CpU ابزار مفیدی باشد، فرایند تمیزکاری باید تحت کنترل، پایدار، دارای توزیع نرمال (یا نرمالسازیشده) و دادهها نماینده واقعی باشند.

کنترل آماری فرایند (SPC):

• ابزارهای SPC برای پایش و کنترل فرایند قابل استفاده هستند.

• حدود هدف برای بقایا (سطوح هشدار، حدود اقدام) تعریف میشود تا تداوم کنترل بررسی گردد.

• سطوح هشدار و حدود اقدام میتوانند با استفاده از اصول آماری تعیین شوند (برای مثال، میانگین + ۳ انحراف معیار برای حدود اقدام).

• اگر چندین نقطه داده متوالی از سطح هشدار فراتر روند (ایجاد روند)، اقداماتی برای جلوگیری از انحراف انجام میشود.

• اگر یک نقطه داده از حد اقدام فراتر رود، فرایند تمیزکاری خارج از کنترل در نظر گرفته میشود و یک بررسی ریشهای انجام خواهد شد. سپس اقدامات اصلاحی برای بازگرداندن فرایند به حالت کنترلشده و جلوگیری از تکرار آن اجرا میگردد.

۷. ملاحظات دیگر

• آیتمهای تمیزشده باید پیش از مونتاژ مجدد و بلافاصله پیش از استفاده بررسی و بازرسی شوند.

• تولید مداوم (Continuous Manufacturing) فرصتهایی برای بهبود کیفیت و بهرهوری فراهم میکند، اما نیازمند در نظر گرفتن مواردی نظیر معرفی چرخههای تمیزکاری، توجیه روش نمونهبرداری، شناسایی آلودگیهای بدترین حالت هنگام تغییر ویژگیهای جریان، و توجیه انتخاب بین تمیزکاری و تجهیزات یکبار مصرف است.

• اتصالات مشترک مانند فلنجها باید سطح صاف داشته باشند تا از ایجاد شکاف یا برجستگی که تمیزکاری را دشوار میکند جلوگیری شود.

• برخی تجهیزات، مانند مخازن بافر کوچک یا نازلهای پرکن، ممکن است بهصورت دستی یا با استفاده از سیستمهای COP (تمیزکاری خارج از محل) تمیز شوند. سطوح بیرونی نازلهای پرکن ممکن است نیاز به تمیزکاری دستی جداگانه داشته باشند حتی اگر سطوح داخلی آنها بهصورت CIP (تمیزکاری در محل) شسته شده باشند.

برای مشاوره رایگان و دریافت اطلاعات بیشتر در خصوص خدمات معتبرسازی تمیزکاری، لطفاً با ما تماس بگیرید.