مقدمه

راهاندازی یک تأسیسات یا سیستم تولیدی جدید در صنایعی که تحت نظارت نهادهایی مانند FDA هستند، چالشهای قابل توجهی به همراه دارد. این تأسیسات صرفاً سازهها یا تجهیزات نیستند؛ بلکه باید بهطور مداوم محصولاتی با کیفیت بالا و مطابق با الزامات سختگیرانه تولید کنند. برای دستیابی به این هدف، اجرای یک فرایند دقیق شامل راهاندازی (Commissioning)، احراز صلاحیت یا احراز کیفیت (Qualification) و در نهایت، اعتبارسنجی یا معتبرسازی (Validation) ضروری است. این مراحل بهعنوان پایههای اطمینانبخش عمل میکنند که سیستم بهدرستی کار میکند و خروجی با کیفیت را بهطور مداوم فراهم میسازد.

راهاندازی

میتوان راهاندازی را مرحله اولیه بررسی مهندسی و شروع بهکار تلقی کرد. منابع آن را اینگونه تعریف میکنند: «رویکردی مهندسی، برنامهریزیشده، مستند و مدیریتشده برای راهاندازی و تحویل تأسیسات، سیستمها و تجهیزات به کاربر نهایی، که منجر به ایجاد محیطی ایمن و عملکردی مطابق با الزامات طراحی و انتظارات ذینفعان میگردد.»

راهاندازی یک فعالیت مهندسیمحور است که اطمینان حاصل میکند تأسیسات، سیستمها و تجهیزات طبق الزامات طراحی ساخته شده و عمل میکنند. وظایف متداول در این مرحله شامل بررسی تکمیل فیزیکی، بازرسی، تنظیم تجهیزات برای عملکرد، انجام تنظیمات، و آزمونها است. اگرچه این مرحله مستقیماً تحت مقررات FDA نیست، اما بر اساس استانداردهای مهندسی خوب (GEP) انجام میشود و اطلاعات پایهای برای احراز کیفیت بعدی را فراهم میکند. یک برنامه راهاندازی خوب و دقیق میتواند فرایند معتبرسازی را تسهیل کرده و هزینه و زمان آن را کاهش دهد. برنامهریزی برای راهاندازی از مرحله طراحی آغاز میشود.

احراز صلاحیت (احراز کیفیت)

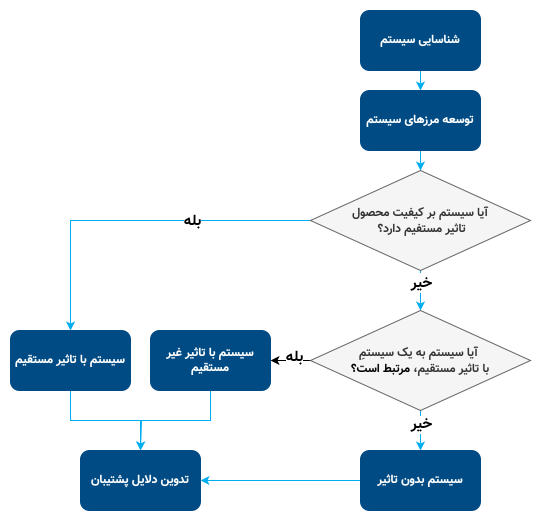

برای برخی از سیستمها، تنها رعایت استانداردهای مهندسی کافی نیست. سیستمهایی که مستقیماً بر کیفیت محصول تأثیر میگذارند، به عنوان سیستمهای «دارای تأثیر مستقیم (Direct Impact)» شناخته میشوند. برای این سیستمهای بحرانی، علاوه بر GEP و راهاندازی، اجرای استانداردهای احراز صلاحیت (احراز کیفیت) برای برآورده کردن الزامات صنعت داروسازی و نهادهای نظارتی الزامی است.

در اینجا، احراز صلاحیت (Qualification) وارد عمل میشود. احراز صلاحیت (احراز کیفیت)، بهعنوان افزونهای بر GEP، در کل چرخه عمر پروژه برای سیستمهای دارای تأثیر مستقیم اعمال میشود تا اطمینان حاصل شود این سیستمهای حیاتی بهدرستی طراحی، نصب و آزمون شدهاند.

مهمترین رویههای احراز صلاحیت (احراز کیفیت) عبارتند از:

انجام ارزیابی تأثیر سیستم برای شناسایی سیستمهای با تأثیر مستقیم

مشارکت فعال واحد تضمین کیفیت (QA) در بررسی و تأیید برنامهها، پروتکلها و گزارشها

مستندسازی دقیق و فرآیندهای تأیید ساختاریافته

کنترل تغییرات تحت نظارت QA

مشارکت بیشتر کاربران نهایی

آموزش پرسنل مرتبط

استفاده از دلایل احراز صلاحیت (احراز کیفیت) برای تعیین اینکه چه چیزی، چرا، چگونه، به چه میزان و توسط چه کسی بررسی میشود

احراز صلاحیت معمولاً به سه مرحله اصلی برای سیستمهای تأثیرگذار تقسیم میشود: احراز صلاحیت نصب (IQ)، احراز صلاحیت عملکردی (OQ)، و احراز صلاحیت کارایی (PQ). طرح جامع اعتبارسنجی (VMP) سند کلیدی است که فلسفه کلی معتبرسازی و استراتژی احراز صلاحیت را تعریف میکند.

سه ستون احراز کیفیت: IQ، OQ، PQ

این سه مرحله بهصورت سیستماتیک بررسی میکنند که یک سیستم با تأثیر مستقیم بهدرستی ساخته شده و طبق طراحی کار میکند.

1. احراز صلاحیت نصب (Installation Qualification – IQ)

- هدف: بررسی مستند و دقیق انطباق سیستم با مشخصات مصوب طراحی، از جمله ساخت، اجزا، و مواد

- موارد بررسی: تطابق با مدارک طراحی (P&IDها و نقشهها)، تأیید اجزای بحرانی، بررسی مستندات مانند گواهی مواد، نقشهها، دفترچهها، و کالیبراسیون تجهیزات

- پیشنیازها: ارزیابی تأثیر، ارزیابی بحرانی بودن اجزا، اطلاعات طراحی، آموزش، و وجود طرح جامع اعتبارسنجی

2. احراز صلاحیت عملکردی (Operational Qualification – OQ)

- هدف: تأیید مستند عملکرد صحیح سیستم در تمامی محدودههای پیشبینیشده

- موارد بررسی: کارکرد در محدودههای دما، فشار، جریان و سایر پارامترها؛ بررسی کنترلکنندهها، آلارمها، و سیستمهای حفاظتی

- پیشنیازها: تکمیل و تأیید IQ، و وجود مستندات طراحی، برنامهریزی، آموزش، و مشخصسازی تیم اجرایی

3. احراز صلاحیت کارایی (Performance Qualification – PQ)

- هدف: تأیید مستند عملکرد واقعی سیستم در شرایط عملیاتی برای تولید خروجی قابل قبول

- موارد بررسی: یکپارچهسازی فرایندها، افراد، تجهیزات و مواد؛ آزمونهای واقعی در شرایط تولیدی (مانند شمارش ذرات در اتاق تمیز، کیفیت WFI، یا نفوذ حرارت در اتوکلاو)

- پیشنیازها: تکمیل و تأیید IQ و OQ، تأیید SOPها، آموزش کامل پرسنل

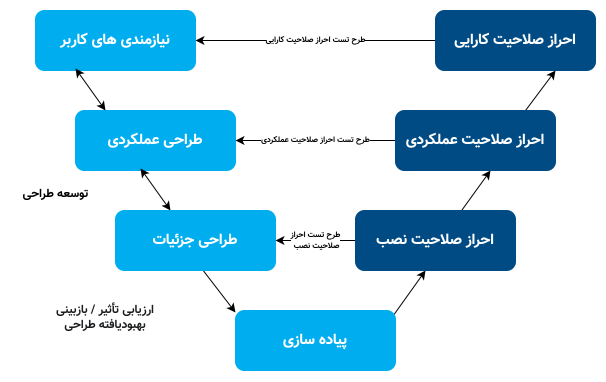

مدل V: تجسم روابط طراحی و بررسی

مدل V برای نمایش ارتباط بین فعالیتهای طراحی و مراحل بررسی معتبرسازی بهکار میرود:

- سمت چپ V: فعالیتهای طراحی و تعیین نیازمندیها (نیازمندیهای کاربر، طراحی عملکردی، طراحی تفصیلی)

- سمت راست V: فعالیتهای آزمون و بررسی

در این مدل:

- IQ با طراحی تفصیلی مقایسه میشود

- OQ با طراحی عملکردی

- PQ با نیازمندیهای کاربر

برای سیستمهایی با تأثیر غیرمستقیم یا بدون تأثیر، صرفاً راهاندازی طبق GEP کافی است که با یک مدل V سادهتر نمایش داده میشود.

پایهای برای معتبرسازی

فعالیتهای راهاندازی و احراز صلاحیت بهصراحت بهعنوان پایهای برای معتبرسازی فرایند (PV) شناخته میشوند. در حالی که منابع PQ را از PV متمایز میدانند، اما آن را بخشی از تلاشهای مورد نیاز برای PV محسوب میکنند.

معتبرسازی فرایند شواهد مستند و سطح بالایی از اطمینان را فراهم میکند که یک فرایند خاص بهطور مداوم محصولی مطابق با مشخصات و ویژگیهای کیفیتی تولید میکند. پیش از آغاز معتبرسازی فرایند، تأسیسات، تجهیزات، و خدمات کمکی باید بهدرستی احراز صلاحیت شده باشند.

برنامههای مرتبط شامل معتبرسازی روش تمیزکاری و معتبرسازی روشهای تحلیلی نیز نقش مهمی در اطمینان از کیفیت محصول ایفا میکنند و با چارچوب C&Q در ارتباط هستند.

چرا این فرایند اهمیت دارد

پیروی از این رویکرد ساختاری نه فقط برای رضایت نهادهای نظارتی، بلکه برای ایجاد اطمینان در کل سیستم تولیدی حیاتی است. با تأیید سیستماتیک نصب (IQ)، توانایی عملکردی (OQ)، و کارایی در شرایط واقعی (PQ)، شرکتها پایهای محکم برای تأسیسات، تجهیزات و خدمات با قابلیت اطمینان بالا ایجاد میکنند.

درگیر کردن زودهنگام QA، ادغام فعالیتهای راهاندازی با احراز کیفیت، و استفاده از مستندات تأمینکنندگان (مانند FAT و PDI) در قالب احراز صلاحیت، باعث تسریع فرایند و جلوگیری از تکرار کارها میشود.

جمعبندی

راهاندازی، احراز صلاحیت، و معتبرسازی، زمانیکه تحت استانداردهای GEP و رویههای احراز کیفیت اجرا شوند، فرایندهایی غیرقابل چشمپوشی در تولید تحت نظارت بهشمار میروند. این فرایندها اطمینان میدهند که سیستمها نهتنها بهدرستی ساخته شدهاند، بلکه عملکرد قابل اتکایی دارند، و اعتماد ضروری برای تولید مداوم محصولات با کیفیت را ایجاد میکنند.