برای تولیدکنندگان محصولات دارویی و بیوتکنولوژی، استریلیتی (Sterility) شالوده اصلی کیفیت است. استریل کردن یا بخار دهی در محل (Steam in Place – SIP) اغلب یک گام حیاتی در فرایندهای آسپتیک (Aseptic Processing) است که برای استریل کردن سیستمهای پیچیدهای که محصولات استریل را تولید میکنند، به کار میرود. درک مبانی علمی و فناوری SIP صرفاً یک مسئله آکادمیک نیست؛ بلکه برای طراحی، ولیدیشن SIP و کنترل فرایندهای مستحکم که انتظارات نظارتی جهانی را برآورده میکنند، ضروری است.

گزارش فنی شماره ۶۱ انجمن PDA (Parenteral Drug Association) این حوزه حیاتی را با تشریح جزئیات علمی پشت عملیات موفق SIP روشن میکند. در اینجا، ما اصول علمی اصلی را که فرآیندهای SIP مؤثر را تعریف میکنند، بررسی خواهیم کرد.

بخش ۱: تعریف مقصد – استریلیزاسیون در برابر سنیتیزاسیون

قبل از طراحی هر چرخهی SIP، کاربر باید به صراحت هدف و نتیجهی مطلوب فرایند را تعریف کند. این تعیین، که اغلب با ارزیابی ریسک هدایت میشود، میزان سختگیری (Rigor) ولیدیشن متعاقب را دیکته میکند.

الزام “بیش از حد کشنده” (Overkill Mandate) – (استریلیزاسیون)

هنگام تولید فرآوردههای دارویی استریل، ادعاهای SIP باید به استریلیزاسیون دست یابند—به معنای عاری ساختن سیستم از میکروارگانیسمهای زنده با یک احتمال مشخص.

متداولترین رویکرد برای سیستمهایی که از طریق SIP استریل میشوند، طراحی کشتار بیش از حد (Overkill Design) است. از آنجا که تخریب محصول معمولاً در SIP سیستم مطرح نیست، این روش برای دستیابی به سطح اطمینان استریلیتی بالا (Sterility Assurance Level – SAL) ترجیح داده میشود.

مثال موردی: لولهکشی دستگاه فیلینگ آسپتیک

یک مثال کلاسیک، فرایند SIP اعمال شده بر لولهکشی استیل ورودی دستگاه فیلینگ آسپتیک برای یک فرآورده دارویی استریل است. برای این کاربرد، ولیدیشن باید اثبات کند که هم کشندگی فیزیکی محاسبه شده (FPHYS) و هم کشندگی بیولوژیکی (FBIO) برابر یا بیشتر از ۱۲ دقیقه هستند. این معیار تضمینکنندهی یک سطح اطمینان استریلیتی 6-10 است.

هدف کنترل بار میکروبی (Bioburden Control Target) – (سانیتیزاسیون)

در مقابل، بسیاری از فرآیندها تنها نیاز به سانیتیزاسیون (Sanitization) دارند، به این معنی که تعداد میکروارگانیسمهای زنده به یک سطح تعریف شده کاهش یابد.

مثال موردی: سیستمهای توزیع PW یا برخی از مخازن

- سیستم آب خالص (PW) که با بخار سنیتایز میشود یا برخی مخازن مورد استفاده در تولیدات دارویی یا بیولوژیک برای کنترل بار میکروبی قبل از استفاده برای تجمیع (Pooling) را در نظر بگیرید.

- معمولاً الزام SAL تعریف شدهای وجود ندارد.

- به اندیکاتورهای بیولوژیکی (BI)، محاسبات F0 یا FPHYS نیازی نیست.

- موفقیت با پایش دما در بدترین مکانها (Worst-Case Locations) و اندازهگیری سطح بار میکروبی قبل و بعد از سانیتیزاسیون برای اثبات حذف یا کاهش بار میکروبی نشان داده میشود.

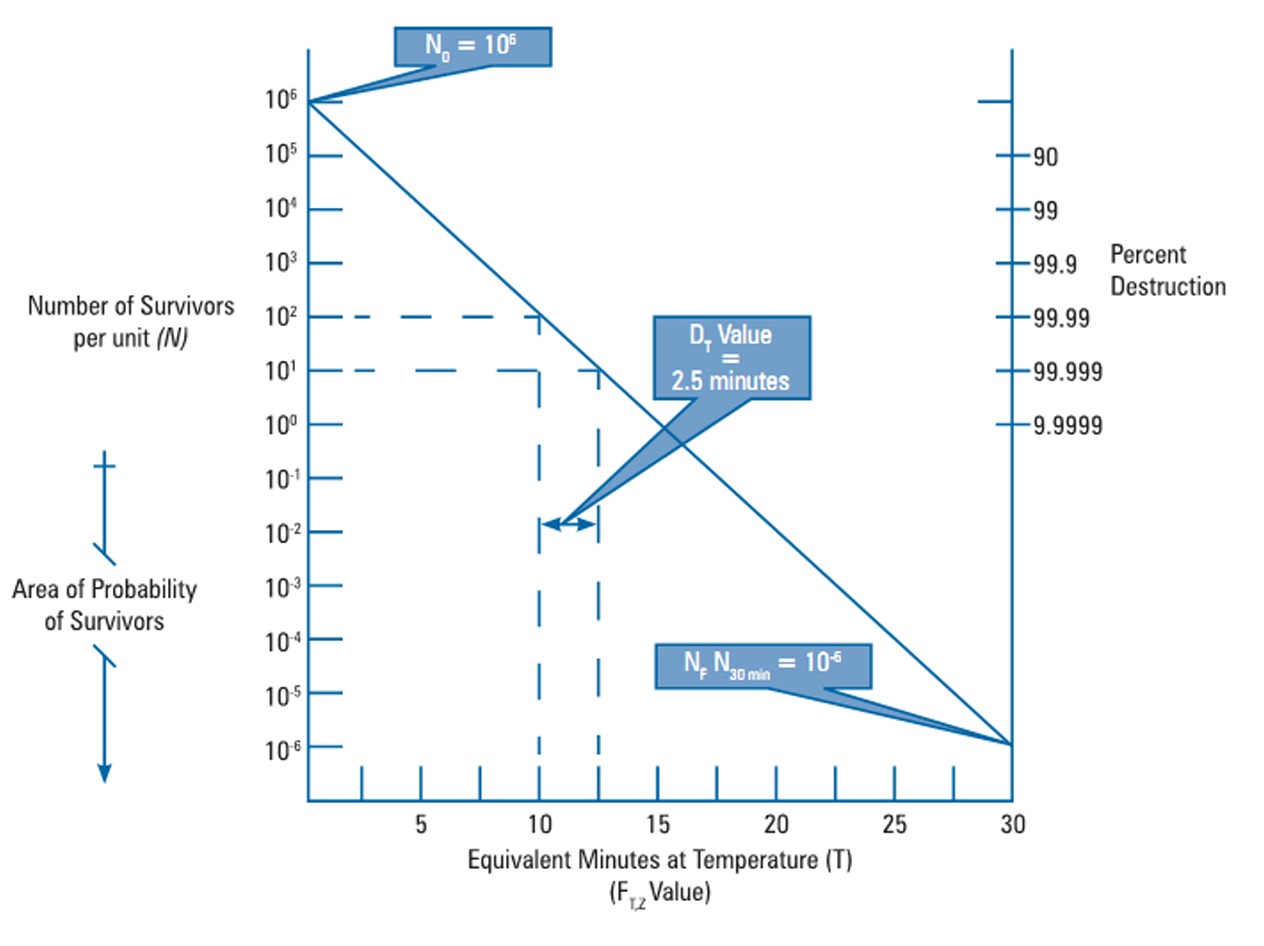

تصویر ۱: منحنی بقای میکروبی (Microbial Survivor Curve) – نمودار سینتیک تخریب لگاریتمی.

بخش ۲: موتور کشندگی – علم بخار اشباع در SIP

مکانیسم محرک تخریب میکروبی در سیستمهای SIP، تخریب حرارتی میکروارگانیسمها از طریق تماس مستقیم با واسط استریلکننده—یعنی بخار اشباع (Saturated Steam)—است.

انتقال حرارت:

انتقال حرارت از طریق هدایت (Conduction) صورت میگیرد، با انرژی ای که از گرمای نهان (Latent Heat) بخار نشأت میگیرد. این روش بسیار مؤثرتر از حرارت خشک است.

سینتیک:

نرخ تخریب میکروبی به صورت لگاریتمی در طول زمان پیش میرود و یک رابطهی خطی بین لگاریتم میکروارگانیسمهای باقیمانده و زمان قرارگیری ایجاد میکند.

کشندگی قابل اندازهگیری (F-value)

اثربخشی استریلیزاسیون با استفاده از فاکتور F-value (عامل کشندگی) کمیسازی میشود، که نشاندهنده کشندگی معادل محاسبه شده بر حسب دقیقه در یک دمای مرجع مشخص است. برای SIP، محاسبه کشندگی معادل استاندارد از مقدار Z=10°C استفاده میکند، که دمای مرجع Tref=121.1°C و مقدار F0 برابر ۱۲ دقیقه را مد نظر قرار میدهد.

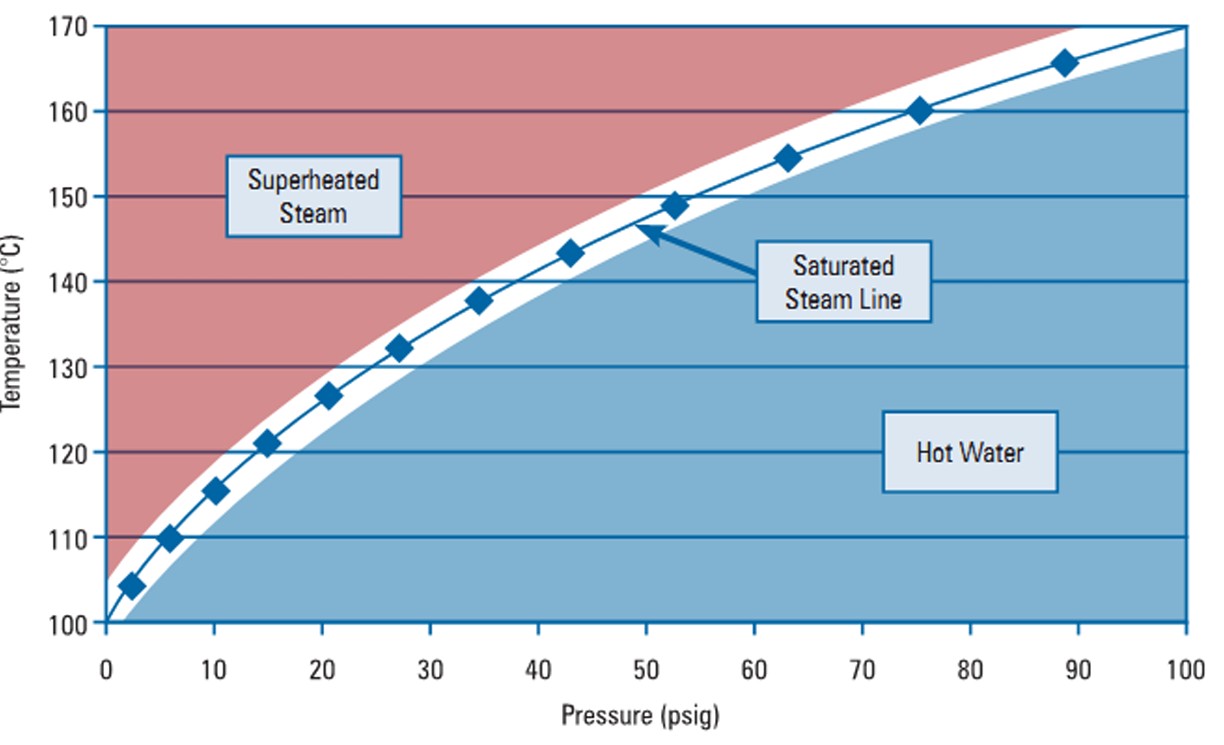

تصویر ۲: منحنی تبخیر آب (Water Vaporization Curve) – نمودار فشار-دما (خط اشباع).

معیار مقاومت میکروبی (D-value)

در قلب محاسبات کشندگی، مقدار D (یا D-value) قرار دارد. این معیار زمان بر حسب دقیقه مورد نیاز برای کاهش یک لگاریتمی (۹۰٪) جمعیت میکروارگانیسم تحت شرایط کشنده مشخص را اندازهگیری میکند. برای استریلیزاسیون با بخار، D-value همیشه با یک دمای مرجع (Tref) مشخص میشود، که به تعیین کشتار کلی مورد نیاز برای چرخه کمک میکند.

بخش ۳: نقصهای کشنده – چرا بخار در SIP شکست میخورد

یک SIP موفق کاملاً متکی بر کیفیت بخار تحویلی است. مدل غیرخطی (Semi-logarithmic) غیرفعالسازی فرض میکند که بخار اشباع است (سوپرهیت نیست) و عاری از گازهای غیرقابل تقطیر (Non-Condensable Gases) است. انحراف از این شرایط ایدهآل، بزرگترین دغدغهی مهندسین است:

۱. مشکل فوق حرارت (Superheat) و بخار مرطوب (Wet Steam)

بخار مرطوب، بخار سوپرهیت و بخار حاوی گازهای غیرقابل تقطیر، همگی پتانسیل تأثیر منفی بر نرخ کشندگی را دارند.

- بخار اشباع با دما و فشاری تعریف میشود که با منحنی تبخیر آب مطابقت دارد و در حالت تعادل و بدون آب مایع محبوس وجود دارد.

- بخار سوپرهیت در دمایی بالاتر از آنچه که منحنی تعادل برای تبخیر در یک فشار معین نشان میدهد، وجود دارد. انحراف از این خط اشباع، اثربخشی انتقال حرارت را محدود میکند.

- برای تأیید مناسب بودن، تست کیفیت بخار در محل مصرف (بررسی سوپرهیت، گازهای غیرقابل تقطیر و میزان خشکی) معمولاً روی شاخه هِدر اصلی بخار که به تجهیزات میرود، انجام میشود.

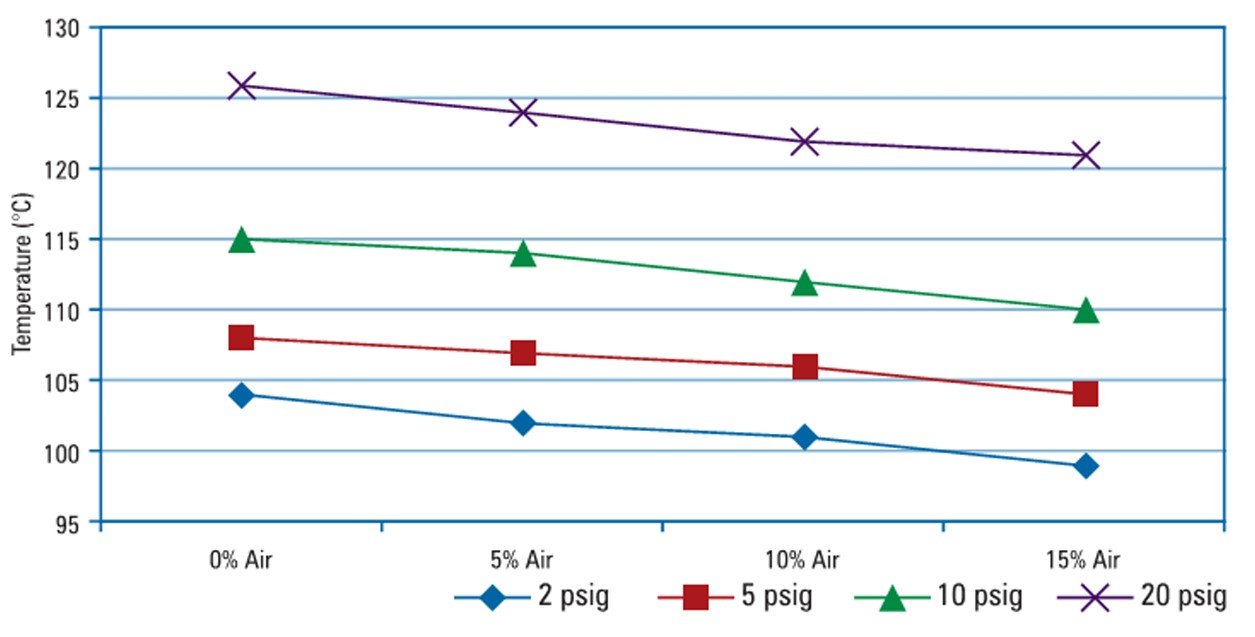

۲. کابوس حبس هوا (قانون دالتون)

حضور گازهای غیرقابل تقطیر—به طور عمده هوا—شاید بزرگترین تهدید برای دستیابی به استریلیزاسیون باشد. هوای به دام افتاده در داخل تجهیزاتی که با بخار استریل میشوند، مستقیماً با قانون فشار جزئی دالتون (Dalton’s Law of Partial Pressure) در ارتباط است.

هوا به عنوان یک عایق عمل کرده و دمای مؤثر و کشندگی را به شدت کاهش میدهد. به عنوان مثال، اگر فشار بخار ۱۵ psig (۱ بار گیج) باشد، در صورتی که تمام هوا حذف شود، دما باید 121.1 درجه سلسیوس باشد. اگر حتی درصد کوچکی از هوا باقی بماند، دمای مؤثر کاهش مییابد، به این معنی که کشندگی مورد نیاز (Fo) حاصل نمیشود.

تصویر ۳: اثر هوای محبوس بر دمای بخار – جدول فشار-دما با حضور هوای غیرقابل تقطیر.

کاهش ریسک در طراحی SIP:

طراحی سیستم SIP باید فعالانه به موضوع حذف هوا و میعانات (Condensate) بپردازد. به همین دلیل مهندسی حکم میکند:

- شیب لولهکشی (به عنوان مثال، حداقل 1/8 اینچ در هر فوت) باید به حداکثر رسانده شود تا حذف میعانات تقویت شود.

- سیستمها باید طوری طراحی شوند که هوا و میعانات به راحتی از نقاط پایین، خطوط مسدود (Deadlegs) و محفظههای فیلتر از طریق شیرهای تخلیه یا تلههای بخار پاکسازی (Purged) شوند.

- انتخاب صحیح تله بخار (Steam Trap) یا اوریفیس جریان برای حذف مداوم میعانات و هوا در طول چرخه برای حفظ دمای سیستم حیاتی است.